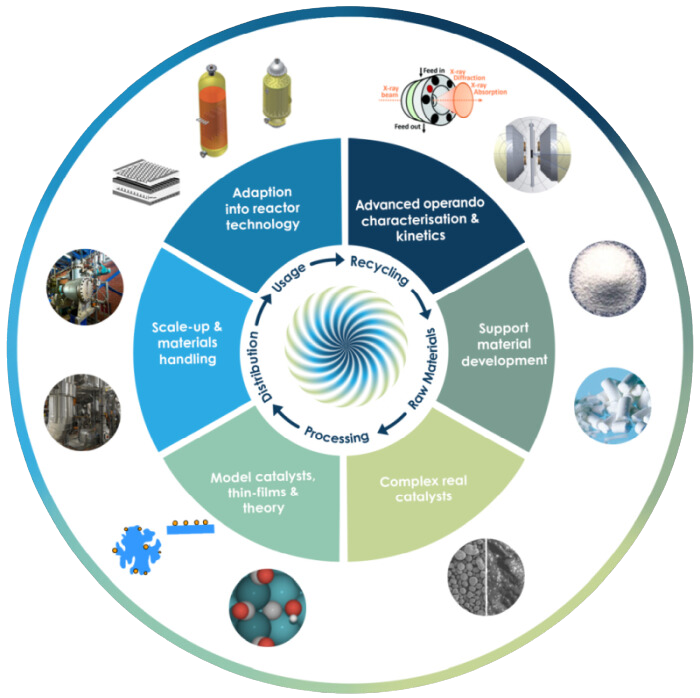

CARE-O-SENE Forschungszyklus

Der CARE-O-SENE-Forschungszyklus zeigt die verschiedenen Schritte, die die Forschungsteams des Konsortiums bei der Entwicklung des neuen Katalysators durchlaufen. Klicken Sie auf jeden Schritt, um herauszufinden, welcher Konsortialpartner an welchem Schritt arbeitet und was seine Arbeit beinhaltet.

CARE-O-SENE Forschungszyklus

Für mehr Informationen klicken Sie einfach auf eines der Themen im Bild.

Lebenszyklusanalyse (LCA) und Technoökonomische Analyse (TEA)

Die Ökobilanz (LCA) schätzt die Umweltauswirkungen der Produktion von SAF von der Quelle bis zur Entsorgung ab. Dies wird in Arbeitspaket 4 durchgeführt. In diesem Arbeitspaket werden auch Fischer-Tropsch Produktaufbereitung, Regeneration und Modellierung durchgeführt, um technisch-ökonomische Aspekte zu verstehen, während die relevanten politischen Aspekte von SAF ebenfalls untersucht werden.

Fortgeschrittene Operando-Charakterisierung & Kinetiken

Das obere Bild zeigt eine schematische Darstellung der In-situ-Reaktorzelle, mit der das KIT "operando"-Messungen im Synchrotron durchführt. Es können realistische Drücke und Temperaturen eingestellt und Informationen über die Katalysatoreigenschaften gesammelt werden, beispielsweise mit Röntgenabsorptionsspektroskopie (XAS), während gleichzeitig Aktivitäts- und Selektivitätsdaten gesammelt werden. In ähnlicher Weise kann die unten gezeigte In-situ-Magnetometrie, die von der UCT eingesetzt wird, das magnetische und kinetische Verhalten von Katalysatoren unter Reaktionsbedingungen gemessen werden.

Unterstützung der Materialentwicklung

Dies sind verschiedene Formen von Aluminiumoxid-Trägermaterialien, die von Sasol Germany hergestellt werden.

Das obere Bild ist ein Beispiel für eine Pulverversion (Mikrongröße). Diese werden typischerweise als Träger für Kobalt-Slurry-Bed-Katalysatoren (Sasol) oder für mikrostrukturierte Reaktoren (INERATEC) verwendet.

Das untere Bild zeigt ein Beispiel für eine extrudierte Version (mm-Größe). Diese werden normalerweise als Träger für Festbettkatalysatoren verwendet.

Komplexe echte Katalysatoren

Das Bild auf der linken Halbkugel ist eine Rasterelektronenmikroskop-Aufnahme eines industriellen Aluminiumoxidträgers, der vor der Katalysatorherstellung vorgeformt wird. Der Träger muss die richtigen Eigenschaften (Form, Größenverteilung, Festigkeit usw.) für den Einsatz im Fischer-Tropsch-Reaktor haben.

Das Bild in der rechten Hemisphäre ist eine Aufnahme im Transmissionselektronenmikroskop (TEM), die Kobalt auf Aluminiumoxid-Katalysator zeigt. Das Bild wurde im Dunkelfeldmodus aufgenommen, wobei das Kobalt weiß und der Aluminiumoxidträger grau erscheint.

Modellkatalysatoren, Dünnschichten und Theorie

Das Bild links zeigt Industriekatalysatoren (Sasol), die komplex sind und deren Metallpartikel (orange) in den Poren verborgen sind. Dadurch sind sie schwer zu charakterisieren. Es können 2D-Modelle oder dünne Filme hergestellt werden (blauer Balken rechts), bei denen die Metallpartikel für die Techniken zur Oberflächencharakterisierung (HZB) verfügbar sind.

Das runde Bild ganz rechts zeigt die Dichtefunktionaltheorie (DFT) von CARE-O-SENE oder die molekulare Modellierung, die an der UCT und am KIT durchgeführt wird. Wir erstellen Modelle der Kobaltoberfläche und nutzen die Theorie, um zu verstehen, wie das Molekül, in diesem Fall CO (grau und weiß), mit der Kobaltoberfläche (blau) interagiert.

Scale-up & Material-handhabung

Das obere Bild zeigt einen Vakuumtrockner (Typ Loedige) für eine Pilotanlage. Er wird verwendet, um Kobalt in einem Wassermedium auf dem Träger zu imprägnieren und die Flüssigkeiten durch Vakuumtrocknung zu verdampfen, so dass ein getrocknetes kobalthaltiges Material zurückbleibt. Im Pilotmaßstab werden normalerweise etwa 10-30 kg Material hergestellt.

Das untere Bild zeigt einen Ausschnitt aus einer Fischer-Tropsch-Katalysatoranlage, der das geplante Scale-up eines potenziellen Katalysators veranschaulicht. Im Vordergrund ist ein Wirbelschichtreaktor zur Katalysatoraufbereitung zu sehen.

Anpassung an die Reaktortechnik

Die Abbildung links zeigt die Stapelung des mikrostrukturierten Reaktors mit den säulenförmigen Katalysatorfolien und den rechteckigen Ölkanälen mit Querströmung (wie von INERATEC verwendet).

Das Bild in der Mitte zeigt einen Slurry-Reaktor, der von Sasol in GTL-Anlagen, aber auch potenziell in PtL-Anlagen im kleinen Maßstab (2500bl/Tag) eingesetzt wird.

Das Bild rechts zeigt einen Festbettreaktor, der extrudierte oder geformte Katalysatoren verwendet. Bei dem abgebildeten Reaktor handelt es sich um einen Reaktor vom Typ ARGE, der von Sasol in Sasolburg verwendet wurde. Das IKTS/MAN wird das Festbettkonzept testen.

Haben Sie Fragen? Dann melden Sie sich bei uns!